A poliamidok alkalmazása autoalkatrészek, autóalkatrészek gyártása során

Az autóiparban a műanyagok a második legfontosabb szerkezeti anyag a fémek után. A polimerek gyártásának és feldolgozásának technológiája egyre nagyobb mértékben teszi lehetővé a fémkomponensek plasztikus helyettesítését. Poliamidok (PA) - szintetikus hőre lágyuló anyagok, amelyek az autóiparban a legtöbb polimer képviselőnél keresnek. A nagy mechanikai szilárdságú és kis sűrűségű, jó súrlódásgátló és dielektromos tulajdonságokkal, olajokkal és benzinnel szembeni kémiai ellenállóképességének köszönhetően a poliamid az egyik legfontosabb strukturális

1. A kritikus részek gyártása.

Az alacsony súrlódási együttható, az erősség, a szívósság és a tulajdonságok megőrzésének egyidejű birtoklása a széles hőmérsékleti tartományban nélkülözhetetlen a kritikus alkatrészek előállításához, mint például:

- csúszós csapágyak, vezetékek és súrlódási egységek bélései 20 MPa-ig terjedő terheléssel, olajjal, vízzel vagy száraz kenéssel;

- 30 tonnát meghaladó teherbírású teheremelő szerkezetek görgői, tömbjei és hengerei;

- a hajótestek, a tartók, a kerékagyak és egyéb alkatrészek, amelyekre az ütésállóság fokozott követelményeket támaszt;

- különböző eszközök és mechanizmusok fogaskerekei, lánckerék és csigakerék;

- tömítő részek és mandzsetták nagynyomású rendszerekhez.

A poliamid (kapron) porokat csúszó csapágyak súrlódásgátló rétegeinek előállítására használják. Ráadásul a vékonyabb réteg, annál jobb, mivel a kapron (200-400-szor kisebb fémhalmazoknál) alacsony hővezető képességének negatív hatása és a lineáris terjeszkedés magas hőmérsékleti együtthatója (8-11-szer nagyobb, mint fémek esetében).

A Kapron kiváltságos kopásállósággal rendelkezik, különösen a keményített acélokkal kombinálva, és gyakorlatilag kiküszöböli a kopogó rész kopását. A Capron bevonat védi a fémet a korróziótól és a lúgok, gyenge savak, benzin és aceton hatásától. A kapron alacsony hőmérsékleti stabilitása miatt azonban a súrlódási egységben lévő hőmérsékletnek -30 ° C és +80 ° C között kell lennie.

Nagyobb lehetőségek nyíltak meg a csökkentett tömegű szerkezetek előállításához, nagy töltöttségű poliamidok, üvegszállal erősítve 60% -kal. A szakítószilárdságuk kétszer olyan magas, mint a szabványos poliamid (PA-6), amelyet üvegszálakkal töltöttek 30% -kal. A polimer ugyanolyan áramlási tulajdonságokkal rendelkezik, mint a standard poliamid. Az anyag megtalálható külső ajtókilincsek, támasztók és a fékpedálok gyártásában.

2. Nagyméretű alkatrészek gyártása.

Németországban az úgynevezett "hibrid technológiát" fejlesztették ki - a fém-műanyag kompozitok technológiáját. Korábban csak a tompított fényszóró (Audi A8) részleteinek gyártására használták. Most kiterjed a test egészének előkészítésére. Hibrid alumínium és poliamid-6, 30% üvegszál erősítéssel, 15% -kal csökkentheti a termék súlyát az olyan esetekhez képest, amikor acéllemezeket használnak.

A fém alternatívájaként óriási lehetőség a nagy töltött poliamidok az alkatrészek gyártása során az autó fedele alatt. Ezek közül hengerfej fedeleket, hajtóműolaj tartályokat, motorolaj tartályokat, bemeneti gyűjtőket, forgattyús raklapokat készíthet.

3. Gumiabroncsok gyártása.

A poliamid-6 egyik származékán alapuló szálat a kordszövet gyártói nagyon sikeresen használják, amikor pneumatikus gumiabroncsok gumiabroncs-megerősítő anyagát szabadítják fel. Az ilyen gumiabroncsok a lehető legszélesebb körben alkalmazhatók: autók és teherautók, kereskedelmi és tömegközlekedés, mezőgazdasági gépek, valamint a repüléstechnikai eszközök alvázai.

A poliamid fonalakból készült szövetszövés felülmúlja a hagyományos anyagot olyan kritériumok alapján, mint az erő, a hőstabilizálás (magas hőmérsékletű szilárdság megőrzése) és más paraméterek. Alkalmazása jelentősen növeli a gépek teherbírását, sebességét, megbízhatóságát és biztonságát, miközben a gumiabroncsok súlya csökken.

A fizikai-mechanikai tulajdonságai miatt a poliamid-6-os zsinórköteg a szokásosnál jóval hosszabb ideig tart, ezért lehetővé teszi az alkatrészek költségének megtakarítását, ami a gumiabroncs-ipar viszonylag új anyagának gyorsan növekvő népszerűségét magyarázza.

4. Másodlagos piac.

A poliamid massza autók díszítő és szerkezeti részének javítására szolgál. A tartomány a legyártott alkatrészei kiterjedt, beleértve a határokon kardán, perselyrugók, elforgatja a forgócsap és a fogaskereket meghajtó a sebességmérő, olaj engedje csapágy, sebességváltó gomb, a jel gombot, a leeresztő levegő szelepek, et al. Költsége nylon alkatrészek több alkalommal alacsonyabb a tömeggyártásban gyártott fémalkatrészek eladási árával összehasonlítva.

A poliamidok fizikai-kémiai tulajdonságaihoz kapcsolódó előnyök mellett a késztermékekben a feldolgozás technológiai folyamatában elért gazdasági hatás rendkívül fontos. A poliamidok használata a gépkocsi súly jellemzőinek csökkentése mellett lehetővé teszi a kiváló felületi minőség elérését, és a feldolgozási hőmérséklet csökkentésével 15-30% -kal csökkenti a gyártási ciklusidőt, ami viszont csökkenti a termék költségét.

Az üveggel töltött anyagot 40% -kal alacsonyabb nyomáson öntik a szabványos poliamid-6 minőségű termékek előállításához szükséges nyomás alatt. Ez segít csökkenteni a formák kopását és csökkenteni a karbantartás és javítás költségeit. Ezenkívül lehetővé válik vékonyabb falak készítése és pontosabb reprodukálása komplex geometriai konstrukciók. Ez kevesebb befecskendezési pontot igényel, ami lehetővé teszi az üvegszálak egyirányú elérését, és ezáltal csökkenti a zsugorodást és deformációt. További megtakarításokat biztosít az alacsonyabb öntési hőmérséklet (energiafogyasztás, feldolgozási ciklus).

Mindössze 10 év alatt a műanyagok felhasználása az autóalkatrészek gyártásában több mint kétszeresére nőtt. Ha a század elején a polimer részek az autó súlyának 5-7% -át tették ki, most már a részük már meghaladta a 15% -ot, és ez a folyamat tovább fog fejlődni. A fő tényezők, amelyek jelentősen megnövelik a műanyagokat az autók építésében;

1. Az autó súlyának csökkentése, ezáltal csökkentve az üzemanyag-fogyasztást és a káros kibocsátások mennyiségét a légkörbe.

2. Könnyű feldolgozás, ami növeli az új tervezési megoldások lehetőségeit, és így lehetővé teszi, hogy testre szabhasson mindenféle tervezési ötletet. Ennek köszönhetően további megmunkálási és színezési műveletek nélkül beszerezhetők a legigényesebb formák és színek részletei.

3. Az energia- és munkaerőköltségek csökkentése a gyártási folyamatban, a drága színesfémek és rozsdamentes acélok feladásának lehetősége, és ennek következtében az autó költségének csökkentése.

4. Növelje az autó tartósságát és teljesítményét.

Poliamid ellenálló terhelésű alkatrészek, amelyek közel állnak a színesfémek és ötvözetek megengedett terheléséhez. A PA, különösen a töltött fűrésgátló tulajdonságai jelentősen meghaladják a fluoroplasztikus anyagokat, a poliformaldehidet és a polikarbonátot (1. táblázat).

A következő poliamidokat és azok üvegtöltésű módosításait - PA-6, PA-66, PA-610, PA-12, üvegtöltésű poliamidokat, PA-11-et használták autóalkatrészek gyártásához.

A PA-6 a legolcsóbb anyag a poliamidokból. Mechanikai tulajdonságai miatt jobb, mint más poliamidok, jó súrlódásgátló tulajdonságokkal rendelkezik.

Az autóiparban gyártásához használt burkolóanyag a forgalmazó melegítjük légcsapágy labdát tolóerő átviteli sebességváltó vezérlő működtető lemez gázpedál csapágy, egy vezető tolóerő off zár perselyek tengelykapcsoló pedál nyomóhenger gyorsító tömítöelem mutató kar és mtsai. Ujj, dugók nyak ciszternák, szakszervezetek, alátétek.

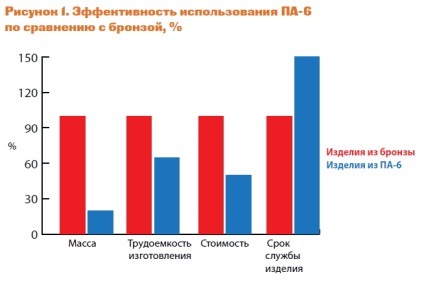

Példaként az 1. ábra mutatja a PA-6 használatának hatékonyságát a bronzhoz képest.

A PA-66 a legnagyobb szilárdsági tulajdonságokkal, nagy keménységgel, deformációs stabilitással, fokozott hőállósággal rendelkezik.

A személygépkocsi a PA-66 áll rendelkezésre autóipari alkatrészek, mint a perselyek és csapágy ketrecek, hűtőventilátorok, fogaskerekek ház sebességmérő meghajtó, perselyek kuplung és a fékpedált, távtartók, perselyek headlinere ív korlátozó perselyek, dió, szárny-szerelési pótkerék, alátétek, érintkezőbetétek külső és belső dugókhoz, tekercskeretekhez, rögzítőcsapokhoz, gömbölyű betétekhez, konzolokhoz stb.

A PA-610 gyakorlatilag az összes hőre lágyuló műanyagot érinti az olvadékfolyási index és az elasztikus modulus tekintetében. A kis vízfelvétel jó szilárdsági tulajdonságokkal és hő- és fagyállósággal történő kombinációja lehetővé teszi a PA-610 használatát a súrlódás kritikus részében.

Pa-610 fröccsöntéssel gyártják, lapkák és a sebességváltó vezérlőkart, csapágyak, és a perselyek tartórudak kormányrudazat, üzemanyag-szivattyú szűrő, a fogantyú zár a csuklópánt, fogaskerekek, zárószerkezetek, tengelykapcsolók, csapágyak, pengék csavarok és súrlódásgátló bevonat fémek.

Az alkalmazás csak a magas költségekre korlátozódik.

A PA-12 kis sűrűsége eltérő a többi poliamidtól a megnövekedett vízzel és fagyállósággal szemben, ami lehetővé teszi, hogy a termékeket változó és magas páratartalmú környezetben működtesse. A termékek tulajdonságai és méretei stabilak. A PA-12 a vizsgált poliamidok közül a legrugalmasabb, jól illeszkedik a hajlítási hajlításhoz, jó súrlódásgátló és dielektromos tulajdonságokkal rendelkezik. Az anyag hiányosságai közé tartoznak az alacsony hőállóság a többi poliamidhoz képest.

Gyártásához használt csövek, bilincsek, klipek, zárak lakatok, ajtózár nyelv, szigetelés elektromos vezetékek, kapcsolók, microcontacts, relé alkatrészek, időzítő, vezetékek üzemanyag-ellátására.

Az üvegtálcás poliamidok 20-30% üvegszálat tartalmaznak. Mechanikai szilárdságuk és hőállóságuk 2-3-szorosra emelkedik. A csúszási ellenállás, a fáradási szilárdság és a kopásállóság jelentősen megnövekedett.

A autóipari üveg-PA készítéséhez használt alkatrészek szűk mérettűrésű, üzemi hőmérsékleten -60 ° C és 150 ° C, és a részek csapágy terhelést. Üvegszálas poliamid alacsony sűrűségű, nagy szilárdságú, nagy szívósság ütésállóság, jó olaj- és benzinálló, alacsony súrlódási tényező és a jó dielektromos tulajdonságokkal. A leggyakoribb kapott a termelés alkatrészek, mint útmutatók fogaskerék szélütés karok vezetésére zárványok, járókerekek, áttételek, ház biztosíték szelep üzemanyagtartály és a porlasztó ház, fedél tengelykapcsolóházat, kipirulás hőcserélő, egy csésze közös a külső tükör, a részleteket az üzemanyag berendezések, különböző hüvelyek .

Oroszországban, sok termelő vállalkozások poliamid, de autóalkatrészek szükség speciális módosított fröccsöntés évfolyamon, a termelés, amelyhez nem érhető el vagy leállt, vagy korlátozott mennyiségben.

Import poliamid, elsősorban autóipari fröccsöntő (főelosztó - a Dupon, BASF), Formázó alkatrészek pedál tengelykapcsolók és fékek (Delphi, Nilit Plastics Europe), a jármű gyártását motorház és a termelés a csapágy ketrec (A. Schulmann), gépjárművezetékekhez (Arkema), valamint egyéb termékekhez.

Az újonnan kifejlesztett alkatrészekhez való anyag kiválasztásakor a legtöbb esetben az optimális megoldás a poliamidok ipari márkaválasztékán alapul. Az alábbiakban a szakemberek, az autóipari tervezők és a vegyészek konszolidált véleményét alkotják, amelyek a poliamidok alkatrészeinek alapvető követelményei:

- a nagyméretű és vékonyfalú alkatrészek öntésére használt poliamidok olvasztási fokozatainak fokozott folyékonysága;

- a termék minimális termikus kötése a termékben, hogy megfeleljen a megadott geometriának;

- külső technológiai hiányosságok hiánya, mint például a "tigrisbőr", a válás és a foltok;

- szükség esetén a külső bevonatokhoz való tapadás (festés, fémezés);

- megengedett hosszú távú és rövid távú működési hőmérsékletek;

- az ütéshatás megengedett ütőereje bemetszés és horony nélkül;

- megengedett ütési szilárdság a minimális működési hőmérsékleten;

- a merevségi modulus megengedett szintjei a maximális üzemi hőmérsékleten;

- a maximális üzemi hőmérsékleten ne terhelje a kúszást;

- az anyagnak az egyes részek egyetlen darabjába való hegesztésére való képessége;

- a zsugorodás megfelelősége (figyelembe véve az irányt) és a beállított érték a szerszámban;

- biztosítja az anyag újrahasznosításának képességét a termékek üzembe helyezése után;

- az anyag termikus és hő-oxidatív lebomlása a feldolgozás során;

- a karcolásellenállás megengedett szintje egy adott technikával végzett értékeléssel;

- nincs kis molekulatömegű összetevők jelentős áttérése a felszínre;

- az illékony anyagok kibocsátásának minimalizálása, a bennük és a különösen káros összetevők anyagában való elkerülése;

- a szag szintjének minimálisra csökkentése öntés közben és frissen előkészített részeken;

- a "ködképződés", vagyis a kis molekulájú termékek szélvédőn történő lerakódása;

- a könnyű-termikus öregedés sebességének minimalizálása a specifikus gyorsított technikákhoz;

- a meglévő munkakörnyezetek és mosószerek hatásaival szembeni ellenállás;

- az útsókkal szembeni ellenállás, beleértve a só ködöt (például CaCl2);

- a felület fényességét vagy homályosságát, az esztétikai igényektől függően;

- homogén szín, a kromaticitás és a könnyedség koordinátáival való megfelelés;

- a szín hőállóságát az anyagfeldolgozás körülményei között és a működés során tartó tartósságát.

Az autóipar a polimer anyagok bevezetésének valódi vizsgálati alapja. Eljön az idő, amikor egy teljesen polimer anyagból készült autó megszűnik egzotikusnak.