Rolling mill gördülő berendezés - termékek - ooo itz

OOO ITC. Malmok termelése

A cég ITC (Engineering Center) specializálódott a tervezés, a gyártás, és indítsa el a hengermű mérnöki és kohászati ipar, valamint a felügyelete telepítés, üzembe helyezés és a termelés a vizsgált tétel késztermék.

A világ vezető szállítójaival dolgozunk, az ITC formatervezési iroda képes nem szabványos berendezés kifejlesztésére és gyártására.

Hengermű

1. Gép fémek és más anyagoknak a forgó hengerek közötti préselésére, azaz a gördülő eljárás végrehajtására. tágabb értelemben egy automata rendszert vagy egy gépsorot (aggregátumot), amely nem csak gördülési, hanem segédüzemi tevékenységet is végez:

- a kezdeti készlet szállítása a raktártól a fűtőszelepekhez és a malom hengereihez,

- a hengerelt anyagot egy kalibertől a másikig áthelyezzük,

- dönthető,

- fém szállítása gördülő után,

- darabolás részekre,

- jelölés vagy bélyegzés,

- szerkesztés,

- csomagolás,

- a késztermék raktárba történő áthelyezés stb.

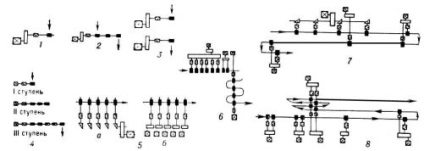

A gördülőmalmok osztályozása és elrendezése

Az eszköz meghatározó fő jellemzője a termékpaletta vagy az elvégzendő folyamat függvényében.

A termékcsalád szerint a malmok a következőkre oszthatók:

- Előregyártott, beleértve a hengerművekhez és virágokhoz tartozó malomokat is,

- lap és szalag,

- fajta, beleértve a gerendákat és a drótot,

- futó cső-

- részletgörgés (gumiabroncsok, kerekek, tengelyek stb.).

Az eljárás a következő csoportokra oszlik:

- öntés és hengerlés (aggregátumok),

- Bilzhinnye (a rúdak tömörítésére), beleértve a rázkódást és a virágzást,

- reverzibilis egycellás,

- tandem,

- MultiStand,

- folyamatos,

- hideghengerlés.

A hengermű főberendezése

A méret a hengermű, tervezett gördülő lapok vagy szalagok, azzal jellemezve tekercs hordó hossza, a munkadarab vagy profilozott fém - tekercs átmérője, és egy cső malom - a külső átmérője a hengerelt cső.

Mill berendezés. amely a forgó hengerek között a fém deformálását szolgálja, alapvetőnek nevezzük, és más műveletek végrehajtásához - segédeszközt. A főberendezés egy vagy több fővonalból áll, amelyek mindegyikében 3 típusú eszköz található. munkaállványok (egy vagy több) - ezek közé tartoznak a gördülő görgők csapágyakkal, ágykeretekkel, szerelési mechanizmusokkal, lemezekkel, vezetékekkel; Elektromotorok tekercseléshez; Elektromos motoroktól a görgőkig terjedő átviteli eszközök, amelyek főként fogaskerekekből, orsókból és csatlakozókból állnak. A fogaskeréktartó és az elektromos motor között gyakran van egy reduktor. Ha mindegyik henger saját elektromos motorral rendelkezik, az átviteli eszközök csak orsókból állnak. A legelterjedtebbek voltak a vízszintes tekercsek: két tekercses (duó), három tekercses (trió), négy tekercses (quarto) és több tekercs. Az oldalfelületeken lévő fémek krimpelésére függőleges tekercselő állványokat használnak, az úgynevezett Edgerek. A malmok, amelyeknél a függőleges tekercsek vízszintes tekercsek közelében vannak, univerzálisnak nevezik. Széles csíkok és I-gerendák széles polcokra történő mozgatására szolgálnak. A csavaros hengerműveknél a tekercsek ferdén vannak elrendezve a munkaállvány betáplálási szögében. Az ilyen malmok csövek, tengelyek, golyók stb.

A munkaállványok számát és helyét a célja határozza meg, a szükséges számú fém átjut a görgők között a profil és a megadott termelékenység eléréséhez. Ennek alapján a malmok 8 típusra oszthatók. Egyetlen állvány malmok közé tartozik a legtöbb virágzó, slabbing, labda-hengermű, hengermű hideg hengerelt lemezek, szalagok és csövek. Abban az esetben, ha egy dolgozó állvány nem lehet elhelyezni a szükséges számú bélyegek (lásd. Calibration tekercs), vagy ha nagy teljesítményt használunk, több malom hengermű áll. A legtökéletesebb multicelluláris malom folyamatos, amelyben a fém több állványban egyszerre hengerelhető. Folyamatos malmok használják meleghengerlés előforma csíkok, profilozott fém vezetékek, csövek, és hidegen hengerelt lap, lemez, szalag, és mások. Profilok.

A gördülési sebességek nagyon eltérőek, és elsősorban a kívánt termelékenységtől, a hengerelt termékek és a technológiai folyamattól függenek. A krimpelés, a billet, a vastag lemez, a nagymalmú malmok esetében a gördülési sebesség kb. 2-8 m / sec. A legmagasabb fordulatszám a folyamatos malom esetében jellemző: magas minőségű fém 10-20 m / sec forgatásakor; a szalag 25-35 m / sec; huzal 50-70 m / sec; hideghengerlés esetén 40 m / sec. A táblázatban adnak adatokat a hajtóművek termelékenységéről, teljesítményéről és a hajtóművek tömegéről, amelyek a Szovjetunióban a melegen hengerelt acél előállításához legelterjedtebbek.

A gördülőmalmok típusai és alkalmazása

A billetmalmok kétféle formában készülnek, kezdeti anyagtól függően - öntőformában öntött formák vagy folyamatosan öntött öntvények. Az első esetben a billetmalom egyszerre egy krimpelő malom. Tipikus ilyen malmok - slabbing igénylő nagy lemez szakaszok (lemezek), és megállapította virágzó vele megfelelő tuskó folyamatos malom, ha ez szükséges a lamináló üres fajtára vagy cső malmok. A malmok utolsó állványa mögött repülő ollók vannak a munkadarab darabolására a kívánt hosszúságú darabokra vagy a munkadarab darabolására, hűtésére és ellenőrzésére szolgáló fűrészek és állványok. Folyamatosan öntött munkadarab használata esetén a billenőmaró a folyamatos öntőgép mellett helyezkedik el a fűtetlen fém hő felhasználása érdekében. Néhány tuskó malmok elrendezve, hogy a leadott üres jött a szerszámból a folytonos hengermű tekercs vágás nélkül, t. E. Ebben az esetben, gördülő végezzük munkadarab végtelen hosszúságú, és apró darabokra vágtuk a kívánt hosszúságú repülő olló vagy fűrész való kilépéskor a hengerszéken.

Az osztályozó malmok nagyon különbözőek a jellemzőikben és a berendezések elhelyezkedésekor. A főbb típusok: az egyetemes malmok széles-peremű gerendák, amely tipikusan 3 vagy 5 jelentése elrendezve egymás mögött, amelyek 2 vagy 3 állvány univerzális, vízszintes görgőket egy átmérője körülbelül 1350 mm, és 1 vagy 2 - duólemez görgők átmérője körülbelül 800 mm; vasúti gerendák két vagy több sorból álló munkatáblával és duó munkaállomásokkal és 800 mm átmérőjű tekercsekkel; nagy léptékű lépcsőzetes és félig folytonos, két vagy több soros munkadarab háromdimenziós és kéthengeres ketrecekkel és 650 mm átmérőjű görgőkkel; közepes fokozatú lépcsős malmok 2 vagy 3 sorban, félig folyamatos és folyamatos; kisméretű malmok, főként folyamatos vagy félig folyamatos; keskeny sávú folyamatos malmok; drótmalmok folyamatosak.

Az öntés és a hengerlés - az alumíniumból és rézötvözetből készült huzalok előállítása szempontjából a leghatékonyabb, ahol folyadékfémből álló huzalt folyamatosan folyik. Először is, a végtelen öntvény kristályosodik a forgó kerék peremével és az acélszalag között, amely meghúzza, majd folyamatosan folyamatosan gördül. A malom kapacitása 5-8 t / h.

Osztályozott malom és lap. Ezek a különböző segédberendezések szerelt a mozgás a fém áramlását a gördülő és általában végzi ritmus nélkül kézi munka, minden technológiai és kiegészítő szállítási művelet a kibocsátó a raktárból a kezdeti tuskó és a gördülő végződő továbbítása a raktárban késztermékek.

A csőhengerek általában 3 malmot tartalmaznak. Az első malom termel a beillesztési lyukat a munkadarab spirális vagy öntvényből hengerléssel, és a második szolgál rajz a varrott munkadarabot a cső és a harmadik - a kalibráláshoz (redukció), azaz csökkenti az átmérője a hengerelt cső ... A csőhengerlő egységek tervezését elsősorban a második malom, vagyis az extraháló malom kiválasztott technológiai folyamata határozza meg. A legtermékenyebb a folyamatos malom; A duó malom használata, amely rövid tüskével, zarándoklattal és három tekercses tekercseléssel működik.

Az acél és színesfém hideghengerlő malmok a következő típusokból készülnek: lemezes - darabos hengerléshez; széles sávú lemez - tekercseléshez; övhengerlés - 1 μm-4 mm vastagságú és 20- 600 mm-es szélességű görgőszalaghoz, amely a zavargások vagy tekercsek gördülése után lógott; Fóliahengerlés - 0,1 mm-nél kisebb vastagságú szalag gördüléséhez; krimpelés - a drót bekötése egy keskeny szalagra; csövek hengerléséhez. Amikor a munkaállvány mindkét oldalán gördülő csíkok vannak feltekercselve, tekercs tekercselő tekercseket szerelnek fel, amelyek a tekercsek leengedését szolgálják, mielőtt a tekercseket a tekercsekhez és a tekercseléshez a tekercsek elhagyásakor továbbítják. A legtermékenyebb lapos malmok folyamatosak; még előnyösebbek az orsók és egyéb segédberendezések használatában. A folyamatos malmokban lévő malmok csak hátul helyezkednek el, és elöl vannak olyan mechanizmusok, amelyek a tekercsek adagolását, lazításukat és a fém irányítását az első munkaállvány tekercsébe irányítják.

Detaleprokatnye malmok dolgozni elsősorban az az elv, keresztirányú és ferde gördülő és használják a termelés pontos előforma műszaki alkatrészek - kerek időszakos tengelyek, labdák, csavarok, bordás csövek, fogaskerekek és eszközök - féreg vágó, fúró, stb Ezek a malmok különbözőek design. és jellemző a magas fokú gépesítés és az automatizálás.

Rolling mill berendezések

Az alapvető részek és mechanizmusok kialakítása, a különböző céloktól és fajtaktól függetlenül, sok esetben ugyanaz. A munkaállvány fő elemei: gördülő görgők, csapágyegységek, görgők, keret, orsók, csatlakozók és vezetékek beszerelésére szolgáló mechanizmusok.

A gördülő görgők csapágyai nagyon nagy terhelésen dolgoznak, elérve a 30-60 MN-nál (3000-6000 tonna) a hengert. A lehetséges méreteket a tekercsek átmérője korlátozza. A csapágyak (gördülő vagy folyékony súrlódás) masszív testekben vannak elhelyezve, úgynevezett párnák, amelyek a keret nyílásaiban helyezkednek el.

A munkaállvány állványa érzékeli a fém sodródása során felmerülő összes erőt, ezért hatalmas - akár 60-120 tonna vagy annál nagyobb tömegű is. A keret anyaga acélöntvény 0,25-0,35% C-ról. A keret alapozott acéllemezekre (lemezekre) van szerelve, amelyek betonra vagy vasbeton alapra csavarozottak. Az előfeszítő malmoknál előfeszített munkaállványok vannak elosztva, amelyekben a merevség növekedését nem a keret hatékonyságának növelésével, hanem speciális rögzítő mechanizmusokkal érik el.

A forgó görgők forgatását univerzális orsók készítik, amelyek csuklópántokkal vannak ellátva.

Kiegészítő malom Ajánlott etetés fémet a fűtőberendezések, hogy elősegítse görgős malomba (öntvényből), fordult a rúd egy görgős asztalra (forgatható eszköz), egy fém szállítási összhangban a folyamat (görgős szállítószalagok vagy szállítószalagok) mozgatása a fém mentén a tekercs ellátására, hogy a megfelelő szelvény (manipulátorok), fém körüli elfordulás a hossztengelye (billentők), a fém hűtés (hűtés), pácolás (pácolás berendezések), feltekercseléskor tekercsek A (decoilers), tekercselés vagy drótot tekercsek (csörgőkígyó), fémforgácsoló (olló és fűrész), valamint a befejező fém: változások (jobb gépek és prések), a képzés, a jelölést, anyagmozgató, olajozás, csomagolás, stb .D.

Elektromos berendezések jellemzi a nagy teljesítmény és méret a fő meghajtó (teljesítmény a villanymotor jön fel 6-7 MW vagy annál nagyobb, és a teljes kapacitás - akár 200-300 MW), a bonyolultsága a rendszerek villamos hajtások, amit elsősorban automatikusan beállítja a sebességet sokféle legtöbb autó.

Kenése malom berendezés biztosítja a folyamatos, automatikus etetésére kenőanyagot, hogy minden részletet a súrlódó mechanizmus, és a hengerművekben hengerlésére színesfémek és hidegen hengerelt acélból - a folyamat takarmány kenőanyagot a munkafelületre a tekercsek. A kenőrendszereket általában speciális pincékben találják.

Automatizálása nagy malom áll, számos egyesült helyi rendszerek ellenőrzését az egész folyamat során, kezdve a kiindulási anyag és a kínálat a tároló raktár és befejező átvételi hengerelt a raktárba, és betölti az autókban. Minden helyi rendszer számos és különböző eszközöket-érzékelők, amelyek összegyűjtik és továbbítja az információt a folyamat, beleértve a fém hőmérséklete a fém nyomást a hengerek, a paramétereket a kezelt anyag, különösen a méret a szakasz a hengerlés, a helyzetét és mozgását a karakter. Mindez az információ megy a számítógépek a helyi rendszereket, amelyek feldolgozása, majd egy parancsot ad ellenőrző berendezések és szerkezetek az ezzel kapcsolatos helyi rendszer, valamint az információs általános számítástechnikai gép, amely egyesíti a helyi rendszer számára a megfelelő kiigazítást gépek és mechanizmusok stb .. Sites más helyi rendszerek által ellenőrzött. Az egyik fő probléma az automatizálás (és gazdaságilag legkedvezőbb) - automatizálás a hengerelt profil rendelet mérete, a szállító által a megfelelő automatikus változás mezhduvalkovogo helyet az aktuális leolvasás folyamatos profil méretei. Ennek köszönhetően a drámaian növeli a pontosságot a profil méretét, ezáltal csökkentve a területén a tolerancia, növeli a fém minősége, a fém csökkentett fajlagos költségek. Különösen nagy hatást érünk el a gyártása lemeztermékek.

A probléma sikeres megoldása a számítógépes technológia használatának köszönhető. A nagy gördülési sebességek (kb. 30-40 m / s) miatt a hagyományos adaptív rendszerek (önálló alkalmazkodó rendszerek) nem biztosítják a gördülési hely időben történő beállítását.

Nagy hatással van a kész hengerelt termékek minőségellenőrzésének automatizálására és a védőbevonatok alkalmazására is. A gördülő malom a folyamat folytonosságával és az azonos típusú termékek nagy mennyiségekkel való felszabadításával összefüggésben minden szükséges előfeltételnek számít az első teljesen automatizált ipari létesítmények egyikének.