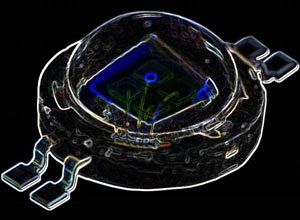

A szuperfényes LED-ek élettartama

Bevezetés a LED-ek "hibája" és "élettartama" fogalmába

Sok LED gyártója akár 100 000 órás folyamatos üzemidőt is igényel. Mindazonáltal ez a szám félrevezető, és sok tekintetben a termékek minőségétől, használatának feltételeitől, valamint a LED-ek megbízhatóságának értékelésére vonatkozó kritériumoktól függ.

Bár a legtöbb esetben, a jellemzői a LED-ek fokozatosan romlik, továbbá megfigyelhető hirtelen meghibásodása miatt a növekedési diszlokációk a perifériáról az aktív régió, megsemmisítés p-n-átmenet, ficam növekedési oxidált végén, vagy egy közbenső régió, amely elválasztja a homlokfelület és a dielektromos bevonat és a katasztrofális optikai károkat. Másodszor, a fogyasztók, akik a LED-ek hosszú érteni, hogy azok megbízhatóságát, különös tekintettel a bomlás sebessége, gyakran függ a alkatrész-beszállító. A tudás e két súlyos korlátozások kidolgozása szükséges vizsgálatokat tartósság alapuló alapvető megértését meghibásodási mechanizmusok.

Az alapvető hibák osztályozása

A LED-ekkel dolgozó fogyasztók. általában meghatározza a kibocsátás szintje, amelyen az egész rendszer nem fog működni, majd a fizikai modellek megjósolni az időt, hogy hiba. A világos meghatározása a kudarc a legkritikusabb területeken, és a legtöbb termelők és a fogyasztók megvan a saját véleménye, hogy ha egy optoelektronikai eszköz lehet tekinteni üzemen kívül. Meghatározásának egyik módszere az a hiba, hogy rögzítse, és figyelemmel kíséri az aktuális kimenő teljesítmény az eszköz, számláló egység nem működik, amikor a kimeneti teljesítmény alá esik egy bizonyos szint (akár 50% jellemzően 20%) a kezdeti érték.

Egy másik módszer a műszer kimeneti teljesítményének csökkenését szabályozza, és a vezérlőáram növelésével kompenzálja. Ha a vezérlőáram elér egy bizonyos relatív értéket (30%), az eszköz rendben van. Egyes hibamegállapítások és hibák a LED-ek meghibásodását is okozhatják. A megbízhatóság szakembereinek nem szabad kizárólag a hőmérséklet és az áramsűrűség hatására összpontosítaniuk, mert ez a megközelítés a termékek helytelen megválasztásához vezethet.

Az aktív terület lebomlása

Az ilyen struktúrák interfészein elkerülhetetlen a kémiai összetétel, vagy akár a rácshálózati paraméterek változása. Magas szintű injektálás esetén a kémiai komponensek elektromigrációval más területekre migrálhatnak. A strukturális változások generál kristály, így például diszlokációk, és ponthibák, hogy hatnak nonradiative központok akadályozó természetes sugárzó rekombináció és eredményez további hőfejlődés belül az aktív réteg.

Az elektródok lebomlása

Az elektródák lebomlása a LED-ekben elsősorban a p-régió elektródáján történik (általában az eszköz n-típusú szubsztrátból áll, és a p-régió elektródája a készülék aktív tartományának közelében van kialakítva). Az elektródok lebomlásának legfőbb oka a fém diffúziója a félvezető belső régiójában (úgynevezett perifériás diffúzió). A diffúzió növekszik az injektált áram és a hőmérséklet növelésével. Sajnos meglehetősen nehéz választani egy megfelelő anyagot az ohmikus érintkezéshez az InGaN / GaN rendszerek p-régiójához, a tiltott p-típusú GaN sáv széles szélessége miatt.

Tekintettel arra, hogy az elektróda kell egy kisebb együtthatója kölcsönös diffúzió az alkatrészek, mérnökök néha alkalmazni Zárórétegnek elnyomja elektromig hatásokat. A nagy teljesítményű LED-ek jelenlegi telítettségével kapcsolatos problémák súlyosabbak. Ahhoz, hogy megoldja ezeket a problémákat, a mérnökök kell optimalizálni lehessen az elektróda és a függőleges komponense az elektromos áramot. Elektródák néhány anyag, mint például villamosan vezető átlátszó indium-ón-oxid (ITO), vagy visszaverő fém (ezüst) alá problémákat, mint a elektromigráció és termikus instabilitás.

A munkaterület lebomlása súlyos probléma az AlGaAs / GaAs LED-ek esetében, amelyek látható fényt bocsátanak ki, de az InGaAsP LED-jeinél nem jellemző. A fotokémiai reakciók által okozott oxidáció a küszöbérték megnövekedett értékeit, és ennek megfelelően a LED élettartamának csökkenését eredményezi. A munkaterület másik hibája az úgynevezett katasztrofális optikai hiba (RCD) - amikor a fényenergia mennyisége meghalad egy bizonyos szintet és a munkaéle megolvad. Az optoelektronikus készülékek meghibásodása normál körülmények között, amelyek ellenállnak a munkafelület lebomlásának, a feldolgozás, idegen szennyeződés és anyaghibák által okozott károsodások okozhatják.

Termikus lebomlás

A LED-ek működése során felszabaduló hő mennyisége. azt igényli a radiátorra vagy hőelnyelő tengeralattjáratra történő felszerelésére, gyakran forraszanyag segítségével. Ha a forraszanyag barlangjai elégséges hőelvonási körülményeket hoznak létre, a keletkező forró pontok hőbomláshoz és meghibásodáshoz vezetnek. A forrasztások barlangjai miatt bekövetkező termikus lebomlás gyakran dominál a LED-ekben az első 10 000 üzemórában. A forraszanyag barlangok kialakulása a feldolgozási feltételek megsértése vagy a fémfelület diffúziója miatt következhet be (Kirkendall barlangok). Emellett az elektromigráció következtében kavicsok képződhetnek.

Amikor a fém áramlik elegendően nagy aktuális feladat és a fém ionok vándorolnak ellentétes pólusok, ami a kialakulását üregek (pozíció) a kristályok, halmok és bajuszát. A bajuszok növekedése, amelyek a belső feszültségek, a hőmérséklet, a páratartalom és az anyagi jellemzők hatására kezdődhetnek,

Elektrosztatikus kisülés és elektromos túlterhelés

A félvezetők érzékenyek az elektrosztatikus kisülés (ESD) által okozott hibákra. Az ESR miatti meghibásodások típusai hirtelen meghibásodást, paraméteres eltolódásokat vagy belső károkat okozhatnak, amelyek a későbbi működés során degradációhoz vezethetnek. A meglévő előírások szerint a LED-eknek az ESD-hez való érzékenysége 100 V-nál nagyobbnak kell lennie, ha az emberi test modelljén vizsgálják. A túlterhelés és az ESR miatt bekövetkező lebontás a LED-ek jelentős problémája. Néha a fejlesztők a Zener diódát vagy a Schottky akadályt használják egy adott ESR osztály eléréséhez. A legtöbb kereskedelmi InGaN / GaN LED-et olyan zafír aljzatokon alakítják ki, amelyeknek nincs elektromos vezetőképessége. Ez a maradék elektromos töltés megjelenését eredményezi a készülékben, ami érzékenyebbé teszi az elektrosztatikus kisülés és túlterhelés által okozott károkat.

Hőfeszülés és rövidzárlat

A különbség a hőtágulási együtthatója a forraszanyag kötött részek, és ad okot, hogy a mechanikai feszültségek a gyártás során társított termikus ciklus, amely okozhat hámlás lerögzített rész. Amikor a tápegység megy keresztül ciklikus terhelés, a viselkedése készült eszköz, például egy keményforrasz és a forraszanyag változhat. Hőfáradási általában megfigyelhető a készülékek készült lágyforrasz, míg eszközök felhasználásával előállított keményforrasztó, stabil gyűrűs hőterhelés. Néha a nem megfelelő forrasztás és a folyamatszabályozás rövidzárlatot okozhat a készülékben. Mivel a viszonylag nagy nedvesedő, ón-alapú forraszt áramolhat át a szélén a pad és alkotnak egy rövidzárlat. Hibák társított szerelvény egy házba, okozhatja a tömítőanyag, az elektróda terminálok és a foszfor.

A LED-kben fellépő meghibásodások leggyakoribb oka a tömítőanyagok hőfeszítése. Ha - az elektromos túlterhelés vagy magas külső hőmérséklet miatt - a testhőmérséklet eléri a tömítőanyag (Tg) üvegesedési hőmérsékletét, a gyanta gyorsan növekszik. A LED belső alkatrészeinek hőtágulási tényezőjének különbsége mechanikai károsodáshoz vezethet. Nagyon alacsony hőmérsékleten előfordulhat az epoxi kompozíció repedése, amelyből a lencséket készítik. A belső fűtés és a nem sugárzó rekombináció által okozott magas hőmérséklet, amely 150 ° C-ot ér el, az epoxi kompozíció sárgulásához vezet, ami ennek következtében megváltoztatja a kimeneti optikai teljesítményt vagy a kibocsátott fény színét. Ha a tömítőanyag törésmutatója nem felel meg a félvezető anyag törésmutatójának, az indukált fény a félvezetőben marad, ami további hőforrást eredményez. Az epoxi kompozíció túlhevülésének következtében az elektróda ólom szakadhat vagy elválasztható, és a kristály-szubsztrátum-csatlakozás erőssége csökkenhet. Ezek a problémák viszont a kristály és az epoxi kompozíció eltávolításához vezethetnek.

Az ólomvezetők által okozott mechanikai feszültségek egy másik oka, hogy a műszerben törés jelentkezhet. A vezetékek forrasztása során a nyomás, a helyzet és az irány követelményeinek való megfelelés elmulasztása a mechanikai igénybevételek normál üzemi hőmérsékleten történő megjelenését eredményezheti, és a terminálokat a LED-chip veszélyes környezetében hajlítsa meg. A legtöbb fehér LED sárga vagy piros / zöld foszfort használ, melyek termikus lebomlásnak vannak kitéve. Ha a fejlesztők két vagy több különböző foszfor felhasználásával kevernek össze, akkor a komponenseknek hasonló élettartammal és bomlási mintával kell rendelkezniük a színtelítettség biztosítása érdekében. A színhőmérséklet és a foszfor színének tisztasága is idővel romlik.

Ph.D. I. Godovitsyn

Moszkvai Elektronikus Technológiai Intézet