Az akril kőgyártás öntési és extrúziós technológiája

Az akril kő széles körben alkalmazható, és különösen gyakori a mindennapi életben, mint a drága természetes anyagok helyettesítésére. A tartósság, a könnyű beszerelés és feldolgozás megkönnyíti az asztalfelületek és a belső termékek gyártását.

Az akrilkő termelési technológiájának leírása

- meghatározott méretű (méretű) alkatrészek előállítása és egységes keverése;

- A fűtött akril keverékének bevezetése, amely a fő kötőelemként szolgál;

- így a viszkózus massza a kívánt alakot eredményezi.

Kő készítésénél két módszert alkalmaznak: fröccsöntés és extrudálás. Mindkét megközelítés lehetővé teszi a hasonló műveleti tulajdonságokkal rendelkező anyag beszerzését.

Az öntött akril sokoldalúsága a belső feszültségek és az egységes tömörítés hiányában.

Extrúziós technológia

A megközelítés lényege, hogy a kész polimert "húzza" a geometriai alakú lyukon keresztül. A keveréket előmelegítettük és egyenletesen összekevertük, így fenntartva a méretek és a műszaki jellemzők konzisztenciáját. Ez a módszer általában nagyméretű síklemezeket és részleteket tartalmaz komplex profilokkal.

Kiegészítő elemek

Az extrudálási akrilkő előállítását egy sor készülék - extrudáló és segédkalibráló görgő - kíséri. Az utóbbi szigorúan fenntartja a lemez adott méreteit, és befolyásolja a terméket a kezdeti formázás után.

Az anyag melegítése és a keverés egyszerre vagy egymástól függetlenül történhet. A viszkózus akril tömeg állandó homogenizálása lehetővé teszi a tulajdonságok megőrzését a teljes gyártási ciklus alatt.

Nyersanyagok előkészítése

Az akrilkeverék előkészítésének előkészítő szakasza az összes komponens elkülönített előkészítése és kalibrálása, hogy előre meghatározott méretű részecskéket kapjunk. Az extruder nem úgy tervezték, hogy nagy diszperziójú ásványi töltőanyaggal dolgozzon, ezért méretét próbálja korlátozni.

Az összetevők keveredése az adagológarat előtt az extruderbe történik. A végső anyag minőségének maximalizálása érdekében a keveréket alaposan homogenizálni kell. A nyersanyagok áthaladásának teljes útján magas hőmérsékletet tartanak fenn, amely megakadályozza a csomók kialakulását.

felszerelés

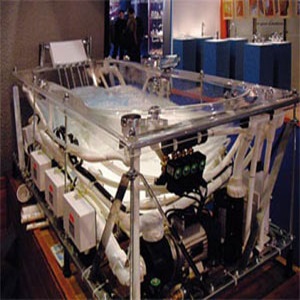

A fő mechanizmus egy extruder, amelynek működése olyan, mint egy húsdaráló. Az ábrán látható az eszköz rendszere, amelyből az üzemeltetés elve látható.

Segédelemek biztosítják a nyersanyag keverését és melegítését. valamint betáplálását az extruderbe. A görgők szabályozzák a kapott lemez méreteit és alakját, minimális eltérést tartva a megadott mérettől.

Extrúziós eljárás

A gyanta olvadt hozzáadott adalékai belépnek az extruderbe, és a csavarral a formázófejhez szállítják. A készülék elhagyásakor a keveréket a lyukakon keresztül szorítják át, és szigorú alakot kapnak, amelynek paramétereit az akril tömeg részleges keményedésével tartják fenn.

A képen látható, hogy az akril kőből készült termékek előállításához szükséges berendezések működnek

A fej formájától függően lehetséges természetes ásványkő komplex formáit beszerezni. Az akril kő extrudálással nyerhető elsősorban lapos lemezek formájában.

Az utolsó szakasz

Miután kilépett az extruderből, mindkét oldalon az anyaglapot tekercsekkel (tekercsekkel) hengereltük, amelyek egyszerre mindkét oldalt feldolgozzák. A forró kő lágysága miatt a dudorok egyenetlenek és a felület szabálytalansága korrigálva van. A tekercsek számának növelése növeli az anyag pontosságát és csökkenti az elutasítás mennyiségét.

haszon

Az akrilsavas extrudálásnak számos előnye van:

- alacsonyabb gyártási költség a beállított berendezéssel;

- a szerves kőlapok nagy pontossága;

- jelentős gyártási sebesség. Növeli a teljesítményt egy kis vonal hangerővel;

- az alkatrészek szabadon bocsátásának lehetősége. összetett keresztmetszettel rendelkezik.

Akrilkő öntési technológiája - leírás

A klasszikus és régebbi módszer a szerves kövek előállítására öntés. Az eljárás során a fűtött keveréket meghatározott méretű öntőformába helyezzük, majd a kapott rész hűtését és a zsaluból való eltávolítását fokozatosan végezzük. Az akril tömeg alkotóelemei rétegekbe rendezhetők, ami egyenetlen textúrát és szokatlan megjelenést eredményez.

Kötelező összetevők

A fröccsöntéshez akrilgyantát, szervetlen töltőanyagot és színező pigmenteket igényel. A szervetlen rész (gránit vagy márvány) méretei önkényesen választhatók, mivel ezek nem befolyásolják a termelési folyamatot, mint az extrudálási módszert. A keverék további komponense a finom szervetlen por, amely töltőanyagként működik és megkönnyíti az akril lemez eltávolítását az öntőformából.

Nyersanyagok előkészítése

Az öntött akrilgyártás legegyszerűbb technológiája a polimetil-metakrilát előkészített és olvadt keveréke töltőanyagokkal és adalékokkal. A bonyolultabb és finomabb munkákkal a rétegeket külön-külön alkalmazzák, és a nyersanyagok előkészítése az optimális szemcseméret kiválasztását és a por és a nedvesség eltávolítását jelenti.

Milyen felszerelést használnak

Lehetőség van arra, hogy a szerves kőzetet speciális formázó fürdőkbe vagy öntőformákba forgassák, amelyek forgácslapból és hasonló anyagokból készültek. Az akrilelegy felmelegítésére speciális kemencéket használnak, amelyek a keveréket túlmelegedés és bomlás nélkül hozták létre.

Az akril kő öntése

Az első beviteli réteg egy finom ásványkőből áll, ami tovább segíti a kész anyag elválasztását.

A fürdőkád (belső felület) belső felületét ezenkívül viasz segítségével lehet kenni, ami megkönnyíti a fagyasztott lemez eltávolítását. Az első réteg bevezetése után a morzsát kis mennyiségű polimetil-metakriláttal rögzítjük, amelyhez szervetlen töltőanyag-rétegeket és akril-olvadékot adunk.

A penész tetejét egy kis súlyú sajtológép fedezi. Megfelelőnek kell lennie ahhoz, hogy megfelelő felületet adjon, anélkül, hogy a viszkózus tömeget a formázófürdőben lévő gyenge pontokon keresztül kényszerítette volna.

Az utolsó szakasz

Miután a keverék megszilárdult, a részt kivesszük az öntőformából és megmunkáljuk. Az akril kőzet vágását marószerszám vagy fűrész segítségével végezzük. A csiszolás csak az anyag végleges kikeményedés és hűtés után történik.

haszon

Az öntési eljárás előnyei:

- a termék nagy mechanikai szilárdsága - kiváló viszkozitás és alacsony forgácsolási valószínűség;

- a termelés enyhe hőmérsékleti viszonyainak köszönhetően számos színárnyalat újrateremtése;

- a kő ellenállása a kémiai oldatokkal és reagensekkel történő feldolgozáshoz.

következtetés

Az akril kőgyártás egy csúcstechnológiai ipar, amelynek hazai szegmensében nincs nagy verseny. A mesterséges kő hatékony és olcsóbb helyettesítője a természetes anyagoknak, amelyek különleges feldolgozást igényelnek.